这个夏天,上海电机学院机械学院机制卓越2211班的课堂延伸到了企业的工厂车间。在上海新松机器人有限公司的精密的装配线上、在上海上飞飞机装备制造有限公司的航空部件测试区、在上海安奕极企业发展股份有限公司的智能化设备前,28名学生以“准工程师”的身份,开启了为期两个月的沉浸式驻企实习。

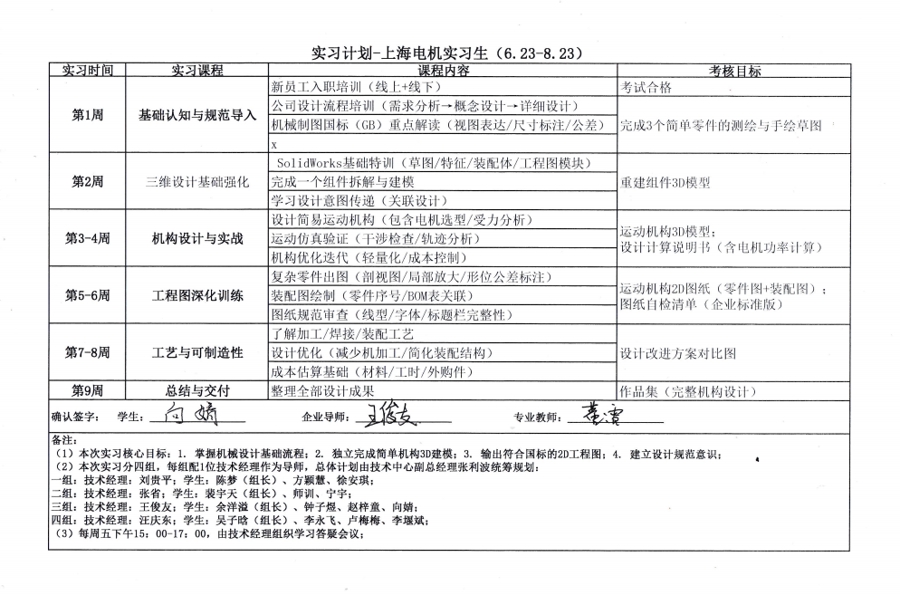

新松机器人实习计划

新松机器人实习计划

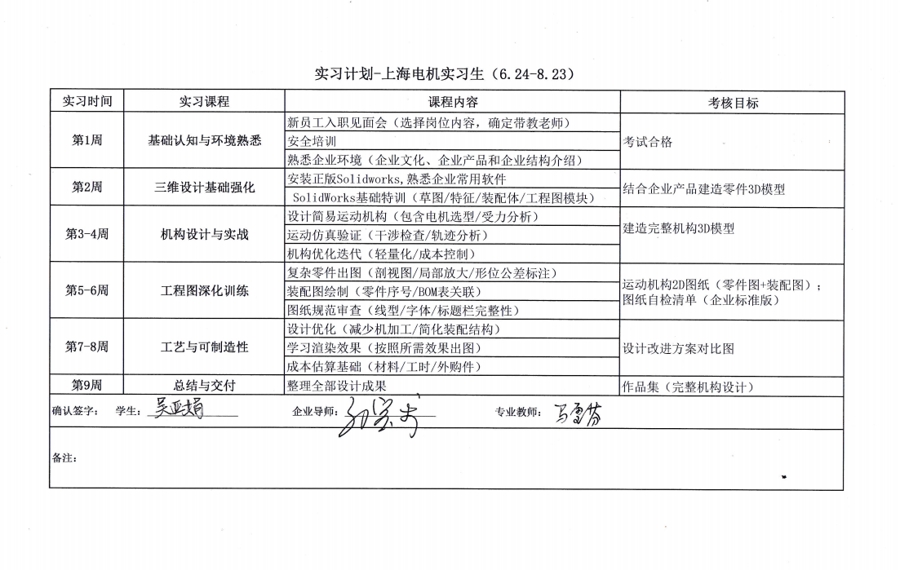

AEG实习计划

AEG实习计划

长期以来,高校人才培养滞后于产业迭代,专业教材更新慢、教师实践经验断层等问题饱受诟病。如何让教育之水真正活起来?上海电机学院机械学院选择从根子上重塑逻辑:把课堂搬到“问题诞生的地方”。

“以产业板块为桥,让企业深度参与育人全链条,才能源源不断地为应用型人才成长注入‘源头活水’。”机械学院院长刘军教授表示,在学院规划中,这场人才培养改革需系统打通校企协同的“任督二脉”,从大一认知到高年级实战,让产业活水贯穿育人全程。

新民晚报记者获悉,学院与企业共同构建了深度协同育人机制,组建了由企业骨干工程师与校内骨干教师构成的“双导师”团队。双方基于教学大纲要求,紧密结合企业当季实际生产任务与技术攻关要点,联合开发了涵盖零部件设计方案优化、航空制造工艺、三维模型数字化等核心技能的模块化实训项目,确保教学内容与产业需求“零时差”匹配。

在这一机制下,企业导师聚焦实战技能传授,校内导师则负责观察学生表现、收集企业反馈、协调解决难题,保障“车间课堂”的高质量运转。教学方案亦根据实际反馈动态优化,确保理论不悬空、实践有依归。

企业导师指导学生制定做零件生产计划

企业导师指导学生制定做零件生产计划

“我见证了同学们从‘纸上谈兵’到‘上手能做’的蜕变。”作为校内导师的欧阳华兵欣喜于学生成长的速度。在设计环节,学生们已能跳出纯理论框架,结合生产工艺调整方案细节,真切理解“设计图纸必须适配制造能力”的核心逻辑;在测量环节,学生们对“微米级误差影响飞行安全”有了具象认知;在装配环节,从部件定位的基准校准到铆接顺序的流程把控,学生们逐步吃透了“每道工序都关联整机性能”的行业准则。“这些在真实生产场景中淬炼出的技术素养,让学生不仅懂原理,更会解难题。”欧阳华兵说。

合作企业同样对此模式高度认可。“我们非常欢迎同学们走进工厂车间!”上飞装备总工程师郭洪杰表示,“在与学校紧密沟通后,我们希望同学们能够充分了解飞机制造的各个环节,并以企业员工的标准鼓励他们在实际任务中动手、动脑。”看到同学们从初入企业的懵懂,到能独立寻求解决技术问题,她欣慰地表示:“未来我们将持续优化带教方法,助力院校教学资源升级。同时,也希望能够借助学校平台,推进加工工艺优化方面的研究和测试,实现企业和学校的双赢。”

据悉,在上海新松,学生深度参与协作机器人应用调试项目,直面柔性生产线中的实际工程问题;在上飞装备,航空零部件制造的严苛标准让学生深刻理解了“大国工匠”的精度要求;在安奕极,智能化设备的设计与测试流程让学生系统掌握了实际产品的系统集成逻辑。

“我的实习围绕FG塑壳断路器机构展开,涵盖操作原理研究、动作状态制作及图纸核对等工作。在核对过程中,我发现了几处2D图纸与3D模型不一致的地方,通过与技术部同事沟通,最终确认是图纸更新不及时导致的。这一经历让我明白,在机械设计领域,图纸是工程师之间沟通的语言,必须保持高度的准确性和规范性。同时,也让我认识到团队协作的重要性,只有各部门密切配合,才能确保产品设计和生产的顺利进行。”学生章逸凡在与老师的交流中感慨,在真实的生产环境中诊断故障、优化流程、参与研发讨论,书本上的动力学分析、材料特性、控制原理在机器的运转中变得鲜活而具体,而这些认知远非书本可传授。

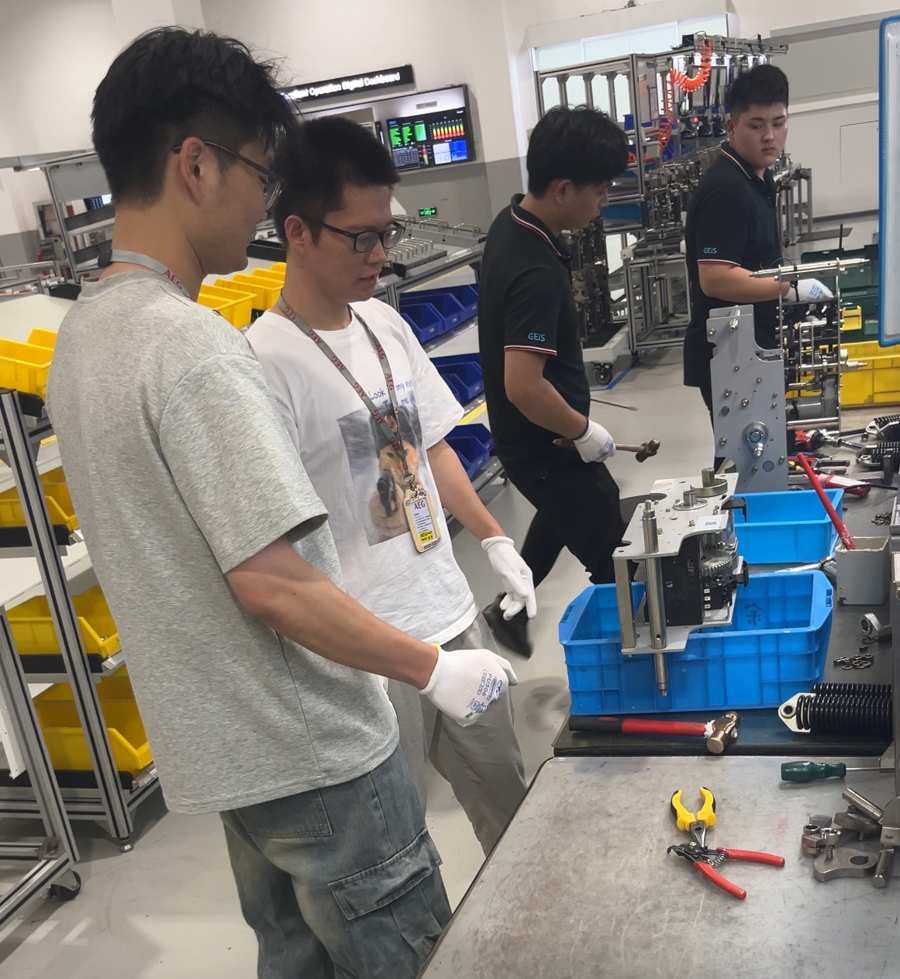

企业导师指导学生研究高压断路器生产线中的机器主体机构的组装

企业导师指导学生研究高压断路器生产线中的机器主体机构的组装

改革的“活水”不仅在高年级涌动,学院从大一阶段,便从源头打破学生对产业的陌生感,启动认知实习改革。学院聚焦航空航天、高端装备、智能制造、集成电路及新能源汽车五大产业领域,组织了403名大一新生分别前往上海飞机制造有限公司、上海船用曲轴有限公司、上海发那科机器人有限公司、上海新昇半导体科技有限公司、上海汽车集团股份有限公司乘用车分公司等18家企业,开展为期一周的认知实习,切身感受五大产业板块的企业实际生产场景,技术发展路径及行业对人才的需求。

“不同产业不同企业的认知实习不是简单地‘换地方’,而是重构人才培养的逻辑起点。”机械学院院长刘军教授强调,这种“产业初体验”并非走马观花,通过实地考察与自主研学,学生得以在专业学习初期触摸产业脉搏,为后续学习注入清晰坐标与内生动力。

股票配资平台大全提示:文章来自网络,不代表本站观点。